Технологическое оснащение – класс оборудования, подвергающиеся частым перегрузкам, механическим повреждениям и воздействиям окружающей среды. Ненадлежащая эксплуатация, представленная несвоевременным техническим обслуживанием – гарантия неисправности. Особенно это касается коллекторных двигателей. Попадание влаги внутрь устройства вызывает коррозию обмоток, мотор искрит, перегревается, вибрирует. Использование такого электрического инструмента небезопасно. Из-за последнего необходима перемотка коллекторного двигателя и намотка ротора. Если этого не сделать, тогда произойдет потеря технических характеристик вплоть до полного отказа – двигатель перестанет работать. Для намотки якоря необходимы навыки ремонта технического оборудования, набор инструментом. Намотка электрического ротора исправит проблему. Это обусловлено тем, что именно обмотки принимают на себя первый удар при неправильном применении электрического оборудования. Жилы проводников, когда по ним протекает повышенный ток, разрываются и обгорают, итог – ремонт машин переменного тока. Перемотка якоря продлит эксплуатационный срок коллекторных двигателей, прокачает производительность мотора.

Таходатчик стиральной машины (ТСМ)

Данный элемент относится к обязательным компонентам, входящим в конструкцию стиралок. Он размещается на вращательном элементе, отвечая за контроль оборотов ротора. Изделие носит название тахогенератора. Встречаются случаи, когда его еще называют датчиком Холла. У всех этих элементов принцип функционирования одинаковый. Специфика работы несложная:

- таходатчик располагается на валу мотора – кольцо с проводниками;

- при вращении двигателя внутри ТСМ формируется напряжение – происходит за счет воздействия магнитного поля. Большое количество оборотов равносильно высокому напряжению;

- измерительный преобразователь фиксирует это, конвертирует параметры рабочей среды в электрический сигнал, и передает его на модуль управления (МУ) стиральной машинкой. Систем контроля позволяет управлять количеством оборотов через человеко-машинный интерфейс, т.е. приборную панель.

Несвоевременное техническое обслуживание, возраст машинки запускают отрицательные процессы – дегенерацию внутренних механизмов, рабочих агрегатов. Следствиями этого являются неправильный контроль оборотов, растет шума, несоизмеримый установленными модулем управления показателями, перестает работать функция отжима белья.

Измерительный преобразователь – таходатчик размещен внизу стиралки. Его проверка примечательна разборкой задней стенки оборудования: откручивание крепежных болтов. Мотор соединен со шкивом за счет ременной передачи. Для его проверки необходимо демонтировать мотор, расположенный внутри машинки. Алгоритм проверки работоспособности таходатчика:

- отсоединяются провода, мультиметром замеряется сопротивление на каждом из проводников. Нормальные параметры должны быть в диапазоне 60 Ом;

- измерительный прибор переключается в режим оценки напряжения. Одной рукой проводится замер, а другой – вращается двигатель. При исправном моторе показатель должен подниматься, обычно составляет 0,2 В;

- тестирование зажима болта – если ослаблен, тогда происходят сбои в работе.

Несоответствие хотя бы одному параметру – повод задуматься о скорейшей замене датчика. Поломки имеют место быть при длительной перегрузке стиральной машинки, например, большим количеством белья, превышающим максимально допустимый объем.

Признаки неисправности и замена

Первостепенный фактор – нарушение привычной работы стиралки из-за отсутствия правильных данных у блока управления. Как проявляется проблема:

- электромотор бесконтрольно набирает количество оборотов с возникновением сопутствующих проблем – повышенное вибрационное воздействие, шум, биение о пол или внутри корпуса;

- усиленная нагрузка на внутренние элементы провоцирует ускоренный механический износ подшипников, амортизаторов – гарантированный выход из строя;

- неконтролируемые обороты электрического мотора влекут за собой полную разбалансировку механизмов – именно поэтому ощущается биение внутри корпуса стиралки;

- при наличии инверторной детали вместе с поломкой тахогенератора появляется писк, вращение барабана блокируется, звук нарастает;

- рывковая работа.

Во время замены проводится демонтаж ТСМ со стиральной машины. Первоначально, отсоединяются разъемы датчика. Последние выдергиваются, откручиваются, вытаскиваются отверткой. Снимается крышка измерительного преобразователя – она на защелках. Производятся из пластика или металла – вид зависит от класса стиральной машинки. Откручиваются болты, крепящие таходатчик. Сборка производится обратным действиями.

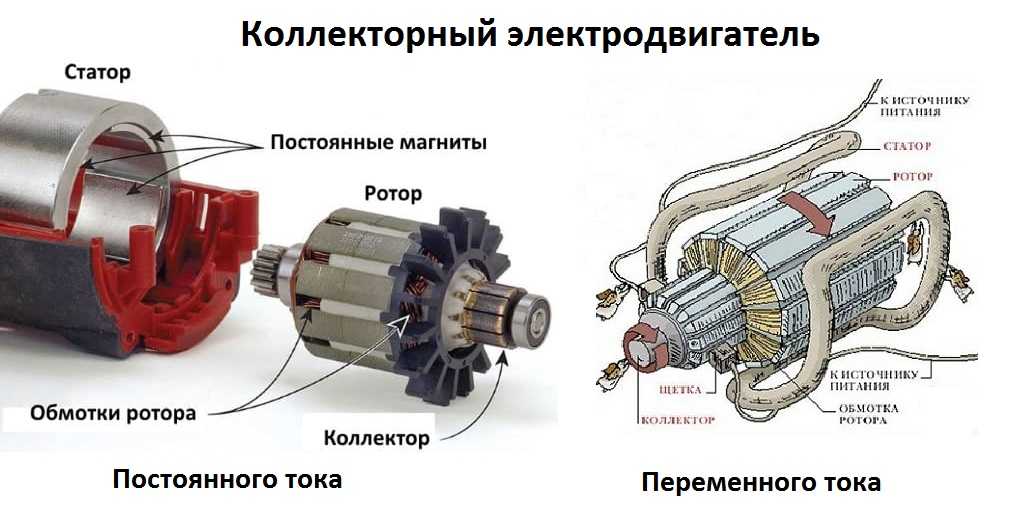

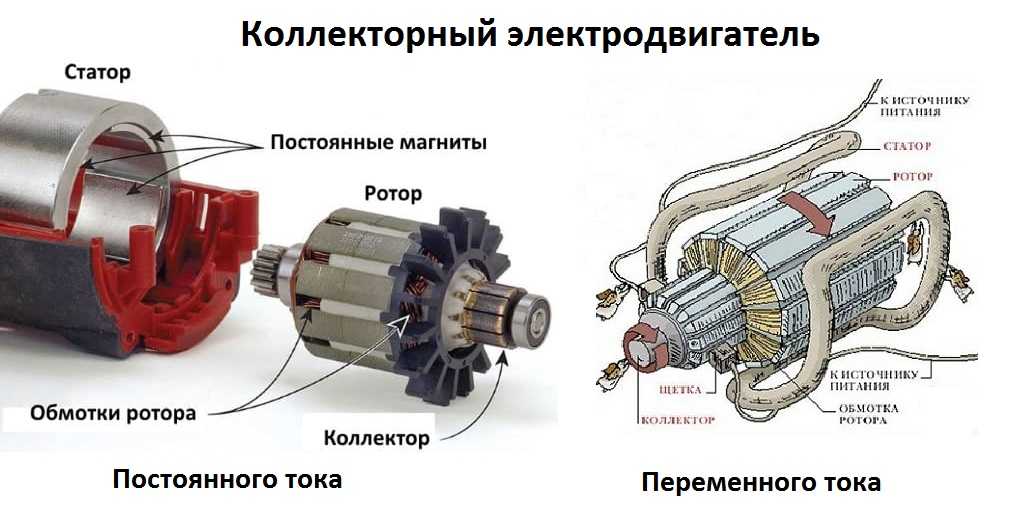

Особенности функционирования коллекторного двигателя

Универсальные модели способны подпитываться как от переменного, так и от постоянного тока. Преимущество существенно распространило данные агрегаты в бытовом применении. Их устанавливают в различных электроинструментах, включая болгарки, шуроповерты, швейные и стиральные машинки. Обмотки обоих компонентов, а именно статора и ротора выполняются в последовательном соединении. К последнему элементу, осуществляющему вращение, ток подводится через специальные щетки. Они соприкасаются с коллекторными пластинами, соединенными с концами катушек ротора.

Реверсивное воздействие происходит изменением полярности включения в электроснабжение статора и ротора, а скорость – варьированием объем возникшего в обмотках тока. Недостатки:

- большое количество шума – подтверждением выступают стиральные машинки. В современных стиралках устанавливаются специальные детали, уменьшающие объема шума;

- значительная цена;

- трудное управление.

Машины, использующиеся в быту, отличительны механической коммутацией с катушками возбуждения (КБ). Последние бывают независимыми, параллельными, последовательными. Нередко задействуют детали смешанного типа. КД, оснащенные постоянными магнитами, лишены недостатка, связанного с высокой стоимостью и управлением. Их легко контролировать, а для изменения направления вращения достаточно поменять полярность.

Что необходимо для перемотки переменного коллекторного двигателя своими руками?

Перед тем, как приступить к перемотке, нужно подготовить следующий список материалов и инструментов:

- радиотехнический мультиметр – приспособление измеряет показания тока и проводимости устройств. При его отсутствии можно воспользоваться любым индикатором напряжения: мегомметром, лампочкой на 12 В мощностью до 40 ВТ;

- новую намотку коллекторного ротора – при этом диаметр жилы должен быть тождественным аналогичному показателю старой обмотки;

- радиотехнический паяльник;

- картон диэлектрического типа – толщина до 0,3 мм включительно;

- строительный лак. Но допустимо использование эпоксидной смолы;

- моток х/б нитей;

- наждачка для лучшей подготовки материала.

Но, чтобы намотка коллекторного агрегата – двигателя не занимала дополнительное время, сперва необходимо определиться с проблемой, вызвавшей неисправность установки.

Проверка работоспособности двигателя

Первый этап – разборка силовой установки. При возникновении межвиткого замыкания появляется соответствующий запах. Он вызван оплавлением покрытия. Если таковы не были обнаружен, то следует проверить ламели якоря. Для этого использовать мультиметр. Его нужно переключить в режим работы омметра, поставить диапазон измерений в 200 Ом. Далее, щупами прозвонить структуру якорного механизма, смена сопротивления – поломка катушки индуктивности.

Нюанс: Роль омметра сыграет лампочка. Она подключается плюсом/минусом на клеммы мотора, а непосредственно в разрыве размещается. Рукой вращается вал, моргание лампы свидетельствует о межвитковом замыкании. Когда лампочка не горит, тогда – обрыв цепи, полное отсутствие сопротивления в ламели.

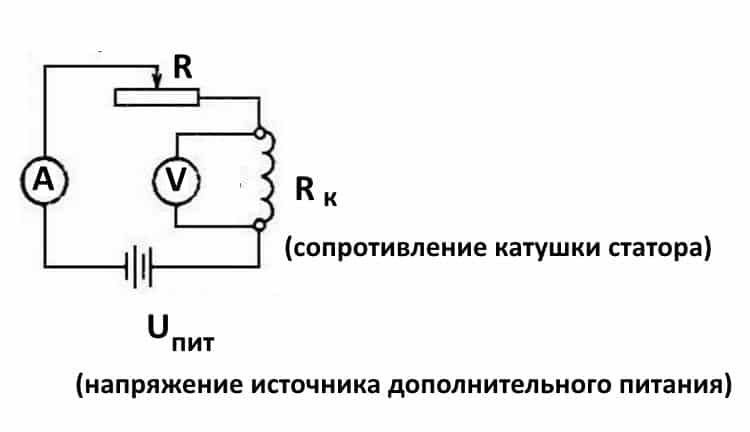

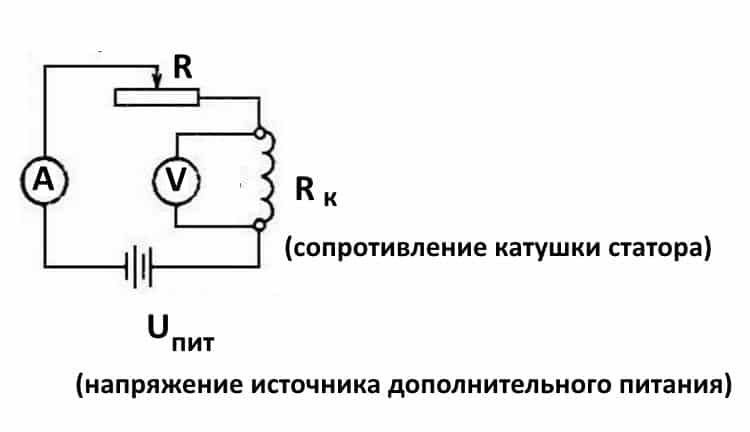

Стоит учесть, что сопротивление статорных катушек незначительное, а потому для измерения показателей нужно задействовать приборы, имеющие высокий класс точности. Они способны уловить малейшие колебания параметров. Как правило, используются приспособления, базирующиеся на потенциометре, дополнительном источнике питания. Измерения проводятся следующим образом:

- катушка мотора подключается к схеме с потенциометром;

- прибором ставится ток в один ампер;

- осуществляется расчет по формуле, где Rk – сопротивление статорной катушки, Uпит – напряжение дополнительного источника питания, а R – сопротивление потенциометра, равняющиеся падению напряжения катушки (обозначение вольтметра).

Смена изношенной обмотки на новую позволит избежать перегорание двигателя. Это же способствует продлению срока службы. Повторную намотку рекомендовано осуществлять с периодичностью не реже, чем 1 раз в 2 года. Алгоритм определения, где произошло межвитковое замыкание (МЗ). Технология следующая:

- статор отсоединяется от элемента, который находится во вращении (ВЭ);

- подключается к источнику пониженного питания – проводится за счет добавления трансформатора;

- к последнему помещается стальной шарик;

- работоспособные катушки провоцируют движение шарика по внутренней поверхности в непрерывном режиме. МЗ вызовет прилипание подшипника.

Вышеупомянутые советы помогут максимально точно определить неисправность. Но бывают ситуации, когда требуется использование специализированных метрологических установок – целесообразно, если необходимо провести диагностику работоспособности габаритных агрегатов переменного тока. Машины отличаются не только типом применения, но и рабочей средой взаимодействия, различные и схемы электрических обмоток. Поэтому аспекты ремонта различаются.

Типовые классификации силовых установок и специфика ремонта

Бытовая эксплуатация актуально применением коллекторных агрегатов (КА) постоянного тока и бесколлекторных асинхронных машин переменного тока. Синхронные установки в быту используются крайне редко. Высокая частотность поломок КА обусловлена особенностями конструкционного исполнения – наличие коллекторно-щеточного узла (КЩУ). Последний истирается или же его контакты засоряются. Ремонт предполагает чистку механизма, замену щеток. Проверка электрической части коллекторного двигателя – тестирование сопротивления якорной обмотки. Параметры должны быть, плюс/минус, одинаковыми для всех щеток с учетом погрешностей.

Справочные данные – способ определить персональную работоспособность мотора. Возможно, те или иные параметры являются правильными характеристиками, показывающими исправность технического агрегата. В специальных справочных материалах указываются:

- номинальные технические характеристики: мощность, напряжение, потребляемый ток, количество оборотов;

- число проводов пазов якоря;

- диаметр проводника;

- диаметры внешнего/внутреннего статоров агрегата.

Вышеперечисленные аспекты помогут в мониторинге функциональности силовых машин.

Как намотать постоянный коллекторный двигатель (КД) и асинхронную машину: устройство таходатчика коллекторного двигателя, намотка

Стоит отметить, что без специального технического оснащения и базовых навыков перемотка займет достаточно много времени. Ниже представлены этапы процесса, расписанные по деталям.

Демонтаж агрегата

Электропривод асинхронной машины (АМ) нужно отключить от сети электроснабжения. Далее:

- снять мотор;

- убрать защитный кожух охладительного элемента;

- демонтировать крыльчатку;

- открутить крепление торцевых крышек с последующим демонтажом. Лучше начинать с фронтальной части;

- вытащить ротор.

Применяя специализированное устройство – съемник, облегчается процесс разборки электрического мотора. Он же позволяет быстрее освободить вал от шкива и снять последующие элементы.

Освобождение неисправной обмотки

Алгоритм предполагает выполнение следующих операций:

- ножом снимается бандаж и изоляция. Последние располагаются на местах соединений проводников, без их предварительного демонтажа дальнейший ремонт будет попросту невозможен;

- зубилом сбиваются верхушки проводов, размещенных на торцах неподвижного механизма (статора);

- пробойником чистятся пазы;

- элементы силового агрегата предварительно очищаются от остатков лакокрасочных покрытий, грязи, копоти, образовавшиеся в процессе активной эксплуатации оборудования.

Важно: Без специализированного технологического оснащения произвести замену обмотки крайне затруднительно, а потому, если нет соответствующих инструментов, то целесообразно отвести специалистам.

Финал – перемотка

Данный процесс отличается повышенной сложности, представляет собой комплексное мероприятие:

- применение гильзования, предусматривающее точечное расположение каждого изолятора в пазах;

- толщина материалов, применяющихся в перемотке, определяется согласно характеристикам в паспортной документации мотора (аналог – справочные таблицы);

- по марке электромотора формируются обмоточные данные;

- при помощи промышленного станка осуществляется намотка витков на катушки;

- компоненты, имеющие обмотку, размещаются в пазах с предварительной проверкой. Операция имеет высокую сложность, требует ручной работы. После монтажа проводится обвязка, соединение;

- пропитка – корпус греется до температурного режима в диапазоне от 45 до 55 градусов, погружается в резервуар с лаком. Только такая методика позволит правильно обработать изделие, заливка не имеет смысла так, как после нее остается много пустот;

- корпус размещают в камере, где происходит сушка. Температура процесса составляет свыше 130 градусов Цельсия.

Предпоследнее действие - омметром тестируется работоспособность катушек. Последнее - сборка, пусконаладочные работы – нужны с целью предварительной проверки функциональности и технических характеристик после ремонта.

Процесс намотки якоря

Ремонт КД схож с восстановлением работоспособности асинхронного оборудования. Но все же есть некоторые нюансы, и они обусловлены необычным конструкционным производством. Обычно, на ремонт отправляют именно якорь, а не корпус, когда неполадка связана не с катушками возбуждения. Отличительные стороны:

- задействуется станок, имеющий сложную конфигурацию;

- дополнительно делается проточка, балансировка, чистка, шлифовка;

- нарезка коллектора.

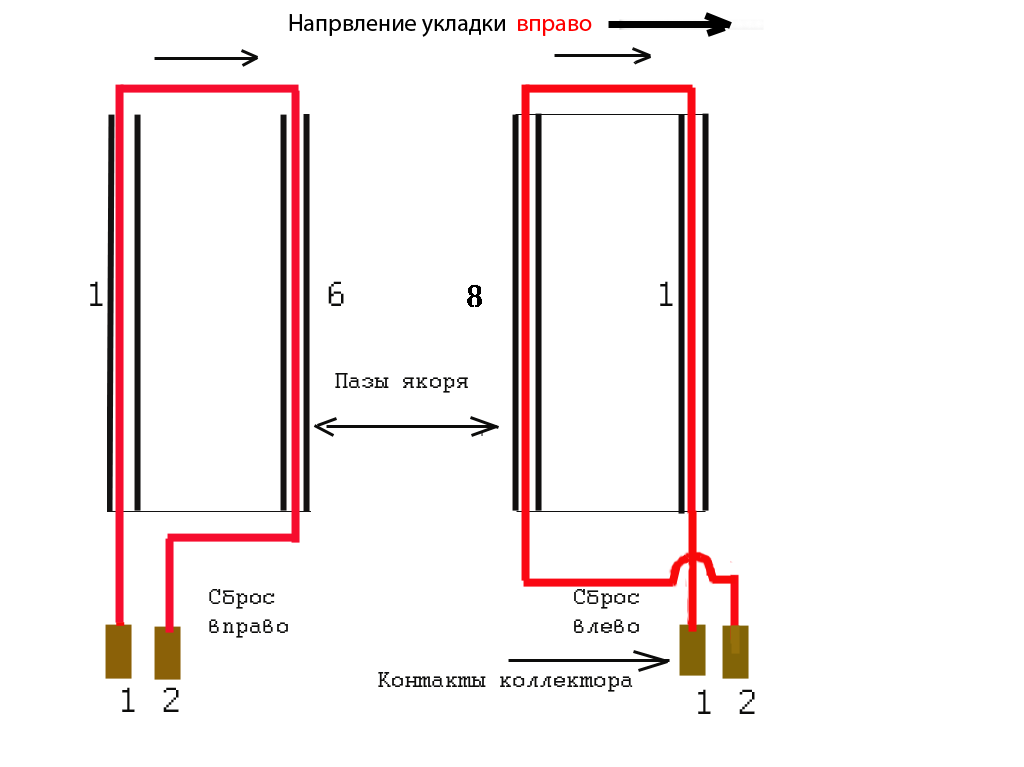

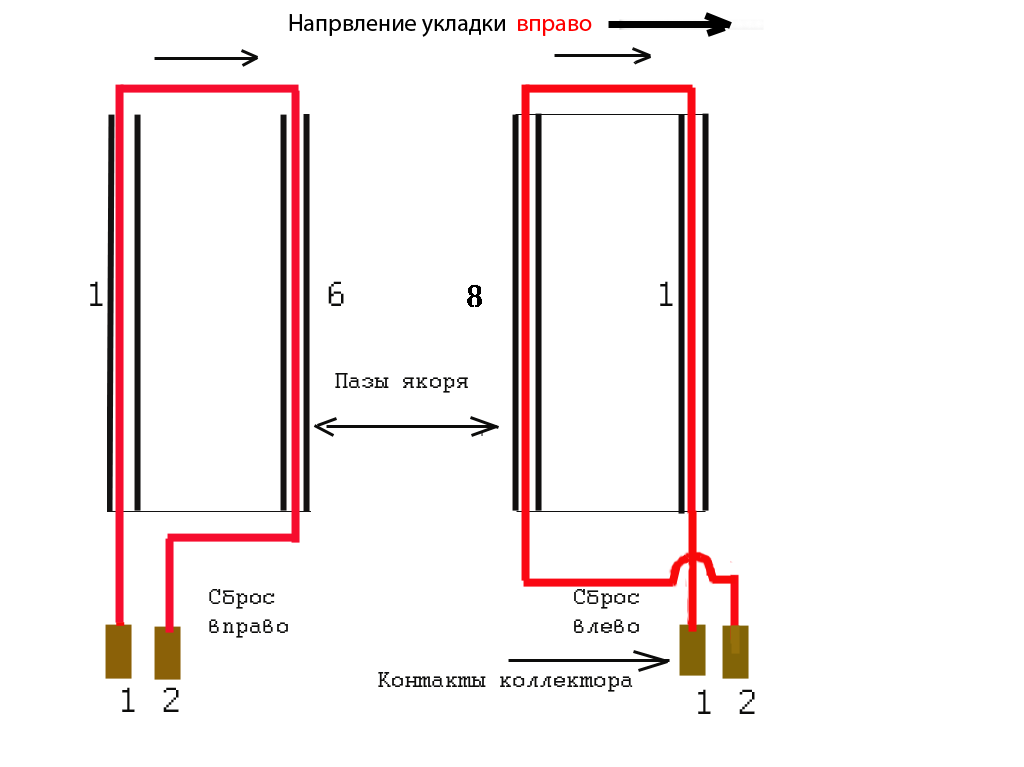

Перед началом работ фиксируются основные параметры агрегата. Отдельно нужно записать число пазов, ламелей КЩ, вычислить шаг намотки. Наиболее часто используются шаг (ШГ) 1-6 (катушка кладется в начальный паз, далее в 7 с финальным закреплением на первом).

Нередко производители придерживаются сброса вправо/влево. В первом – катушка уходит вправо, обмотку располагают в первом пазу и в восьмом. Здесь требуется предельная внимательность – неправильная обмотка вызовет затруднения вращения, что приводит к неисправности агрегата. Перемотка якоря (ЯК) коллекторного двигателя своими руками занимает не более четырех часов:

- определяется направление, начальный паз размещения. Чтобы это сделать, нужно найти не перекрытую катушку – она последняя. При правом направлении паз находится чуть правее левой стороны. С этого нужно начинать. При учете нюанса обмотка будет максимально соответствовать производственной – той, которая была на двигателе изначально. Исходная симметрия предполагает наличие последних катушек и начальных пазов в двух экземплярах;

- подсчет числа витков на катушках – отделяется верхний элемент. Если нужно, то деталь обжигается. Количество напрямую зависит от ламелей коллектора;

- подготовка коллекторного механизма. В отличие от асинхронных машин, где демонтируется агрегат, снимать узел не нужно. Измеряется сопротивление мегомметром/мультиметром, минимальный показатель – 200 кОм, максимальный – 0,25 МОм.

Далее, проводится демонтаж неисправных проводов с предельной внимательностью без повреждений корпуса. После этого осуществляется чистка – нагар, заусенцы тщательно шлифуются наждачкой. Производятся якорные гильзы. Здесь понадобится диэлектрический картон (о нем говорили ранее). С учетом пазов вырезаются прямоугольники.

Непосредственная перемотка

Перед тем, как намотать обмотку, нужно учесть важный нюанс. Размещение обмотки должно полностью соответствовать заводской рекомендации – посмотреть в записях, сделанных на подготовительном этапе. Провод укладывается с начального паза, соблюдается ШГ и сброс:

- довольно туго наматываются витки, состоящие из хлопчатобумажных нитей, на обмотку вблизи коллекторного элемента – позволяет крепче закрепить катушки. Формирование крепежа синтетикой запрещено ввиду того, что они поплавятся во время эксплуатации;

- метрологическим оборудованием – мультиметром тестируется обмотка на предмет обнаружения электрообрывов или МЗ;

- последующая подготовка к применению – обмотка вскрывается лаком, можно вместо него нанести слои эпоксидной смолы, высушивается.

Сделано. Наличие профессиональных навыков существенно ускорит проведение мероприятий. Техническое обслуживание КД, как и АМ несложное, но требует внимательности и ответственного подхода. У восстановления агрегатов с коллекторным узлом присутствует нюанс – дополнительная балансировка, и о ней ниже.

Статическое балансирование якоря коллекторного мотора

Ключ к длительному сохранению работоспособности – правильная настройка ЯК. В производственных масштабах осуществляется динамическая балансировка на специальном оборудовании. Своими руками можно осуществить статическую корректировку на «кустарном» станке. Для начала нужно подобрать два лезвия, произведенные из стали. К ним предъявляются требованиям – прямолинейность, чистота обработка. Элемента устанавливаются на жесткой стамине в параллельном друг к другу направлении. Расстояние между элементами равняется размеру ЯК.

Сама методика проста – якорь располагается на лезвиях. Происходит перемещение, за которым наблюдают. Компонент поворачивается из-за нижнего расположения более габаритной части. Первостепенная задача – сделать так, чтобы центр тяжести был смещен к оси ЯК. Качественная балансировка – статическое состояние якоря. Для выравнивания веса на точки А и Б вешается груз. После того, как равновесие было достигнуто, грузики убираются, а на их место припаивают металл с аналогичным весом. Правильное балансирование способствует защите электрического двигателя от вибрационного воздействия и перегревания. Даже при малейших недочетах обмотки возможны некоторые проблемы, поэтому к ремонту и дальнейшему техническому обслуживанию нужно уделять достаточно много времени. Своевременная проверка контактных групп, чистка корпуса – операции, предотвращающие появление проблем с работоспособностью на длительных и интенсивных нагрузках. https://youtu.be/qr-zziYLDDs

Технологическое оснащение – класс оборудования, подвергающиеся частым перегрузкам, механическим повреждениям и воздействиям окружающей среды. Ненадлежащая эксплуатация, представленная несвоевременным техническим обслуживанием – гарантия неисправности. Особенно это касается коллекторных двигателей. Попадание влаги внутрь устройства вызывает коррозию обмоток, мотор искрит, перегревается, вибрирует. Использование такого электрического инструмента небезопасно. Из-за последнего необходима перемотка коллекторного двигателя и намотка ротора. Если этого не сделать, тогда произойдет потеря технических характеристик вплоть до полного отказа – двигатель перестанет работать. Для намотки якоря необходимы навыки ремонта технического оборудования, набор инструментом. Намотка электрического ротора исправит проблему. Это обусловлено тем, что именно обмотки принимают на себя первый удар при неправильном применении электрического оборудования. Жилы проводников, когда по ним протекает повышенный ток, разрываются и обгорают, итог – ремонт машин переменного тока. Перемотка якоря продлит эксплуатационный срок коллекторных двигателей, прокачает производительность мотора.

Технологическое оснащение – класс оборудования, подвергающиеся частым перегрузкам, механическим повреждениям и воздействиям окружающей среды. Ненадлежащая эксплуатация, представленная несвоевременным техническим обслуживанием – гарантия неисправности. Особенно это касается коллекторных двигателей. Попадание влаги внутрь устройства вызывает коррозию обмоток, мотор искрит, перегревается, вибрирует. Использование такого электрического инструмента небезопасно. Из-за последнего необходима перемотка коллекторного двигателя и намотка ротора. Если этого не сделать, тогда произойдет потеря технических характеристик вплоть до полного отказа – двигатель перестанет работать. Для намотки якоря необходимы навыки ремонта технического оборудования, набор инструментом. Намотка электрического ротора исправит проблему. Это обусловлено тем, что именно обмотки принимают на себя первый удар при неправильном применении электрического оборудования. Жилы проводников, когда по ним протекает повышенный ток, разрываются и обгорают, итог – ремонт машин переменного тока. Перемотка якоря продлит эксплуатационный срок коллекторных двигателей, прокачает производительность мотора. Измерительный преобразователь – таходатчик размещен внизу стиралки. Его проверка примечательна разборкой задней стенки оборудования: откручивание крепежных болтов. Мотор соединен со шкивом за счет ременной передачи. Для его проверки необходимо демонтировать мотор, расположенный внутри машинки. Алгоритм проверки работоспособности таходатчика:

Измерительный преобразователь – таходатчик размещен внизу стиралки. Его проверка примечательна разборкой задней стенки оборудования: откручивание крепежных болтов. Мотор соединен со шкивом за счет ременной передачи. Для его проверки необходимо демонтировать мотор, расположенный внутри машинки. Алгоритм проверки работоспособности таходатчика: Реверсивное воздействие происходит изменением полярности включения в электроснабжение статора и ротора, а скорость – варьированием объем возникшего в обмотках тока. Недостатки:

Реверсивное воздействие происходит изменением полярности включения в электроснабжение статора и ротора, а скорость – варьированием объем возникшего в обмотках тока. Недостатки: Стоит учесть, что сопротивление статорных катушек незначительное, а потому для измерения показателей нужно задействовать приборы, имеющие высокий класс точности. Они способны уловить малейшие колебания параметров. Как правило, используются приспособления, базирующиеся на потенциометре, дополнительном источнике питания. Измерения проводятся следующим образом:

Стоит учесть, что сопротивление статорных катушек незначительное, а потому для измерения показателей нужно задействовать приборы, имеющие высокий класс точности. Они способны уловить малейшие колебания параметров. Как правило, используются приспособления, базирующиеся на потенциометре, дополнительном источнике питания. Измерения проводятся следующим образом: Справочные данные – способ определить персональную работоспособность мотора. Возможно, те или иные параметры являются правильными характеристиками, показывающими исправность технического агрегата. В специальных справочных материалах указываются:

Справочные данные – способ определить персональную работоспособность мотора. Возможно, те или иные параметры являются правильными характеристиками, показывающими исправность технического агрегата. В специальных справочных материалах указываются: Нередко производители придерживаются сброса вправо/влево. В первом – катушка уходит вправо, обмотку располагают в первом пазу и в восьмом. Здесь требуется предельная внимательность – неправильная обмотка вызовет затруднения вращения, что приводит к неисправности агрегата. Перемотка якоря (ЯК) коллекторного двигателя своими руками занимает не более четырех часов:

Нередко производители придерживаются сброса вправо/влево. В первом – катушка уходит вправо, обмотку располагают в первом пазу и в восьмом. Здесь требуется предельная внимательность – неправильная обмотка вызовет затруднения вращения, что приводит к неисправности агрегата. Перемотка якоря (ЯК) коллекторного двигателя своими руками занимает не более четырех часов: Сама методика проста – якорь располагается на лезвиях. Происходит перемещение, за которым наблюдают. Компонент поворачивается из-за нижнего расположения более габаритной части. Первостепенная задача – сделать так, чтобы центр тяжести был смещен к оси ЯК. Качественная балансировка – статическое состояние якоря. Для выравнивания веса на точки А и Б вешается груз. После того, как равновесие было достигнуто, грузики убираются, а на их место припаивают металл с аналогичным весом. Правильное балансирование способствует защите электрического двигателя от вибрационного воздействия и перегревания. Даже при малейших недочетах обмотки возможны некоторые проблемы, поэтому к ремонту и дальнейшему техническому обслуживанию нужно уделять достаточно много времени. Своевременная проверка контактных групп, чистка корпуса – операции, предотвращающие появление проблем с работоспособностью на длительных и интенсивных нагрузках. https://youtu.be/qr-zziYLDDs

Сама методика проста – якорь располагается на лезвиях. Происходит перемещение, за которым наблюдают. Компонент поворачивается из-за нижнего расположения более габаритной части. Первостепенная задача – сделать так, чтобы центр тяжести был смещен к оси ЯК. Качественная балансировка – статическое состояние якоря. Для выравнивания веса на точки А и Б вешается груз. После того, как равновесие было достигнуто, грузики убираются, а на их место припаивают металл с аналогичным весом. Правильное балансирование способствует защите электрического двигателя от вибрационного воздействия и перегревания. Даже при малейших недочетах обмотки возможны некоторые проблемы, поэтому к ремонту и дальнейшему техническому обслуживанию нужно уделять достаточно много времени. Своевременная проверка контактных групп, чистка корпуса – операции, предотвращающие появление проблем с работоспособностью на длительных и интенсивных нагрузках. https://youtu.be/qr-zziYLDDs