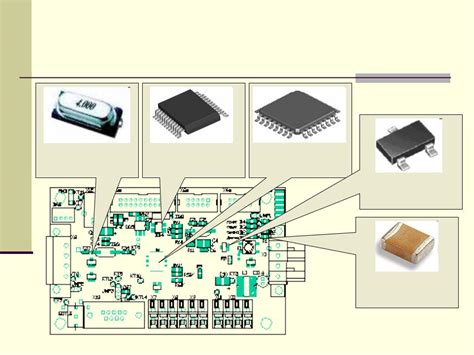

Поверхностный монтаж (SMT) является одним из основных методов сборки электронных устройств, в котором компоненты печатной платы (ПП) монтируются непосредственно на ее поверхность. Этот метод отличается высокой плотностью монтажа и повышенной производительностью по сравнению со старым методом монтажа с применением отверстий (THM).

Однако поверхностный монтаж также представляет свои сложности, так как потребляет более высокую степень точности и контроля для правильного позиционирования и качества монтажа компонентов. Для обеспечения качества SMT сборки применяются различные методы и технологии контроля, которые позволяют выявлять и исправлять возможные дефекты в процессе монтажа.

Одним из основных методов контроля поверхностного монтажа является визуальный контроль. Он осуществляется с помощью оптических систем, которые позволяют осмотреть и проверить каждый компонент на предмет неправильного монтажа, повреждений или отсутствия. Для этого применяются высокоумные камеры и программное обеспечение, которые позволяют оператору быстро обнаружить и исправить проблемы.

Помимо визуального контроля, существуют и другие методы контроля, такие как измерение параметров компонентов, испытание функциональности, рентгеновский контроль и множество других. Каждый из этих методов имеет свои преимущества и применяется в зависимости от требований и типа монтажа.

Преимущества поверхностного монтажа печатных плат

Поверхностный монтаж (SMD - Surface Mount Technology) является одним из основных методов монтажа компонентов на печатные платы. В отличие от традиционного метода монтажа с использованием отверстий (THT - Through-Hole Technology), поверхностный монтаж имеет ряд преимуществ.

- Миниатюризация: использование поверхностного монтажа позволяет уменьшить размеры и вес печатных плат, что особенно актуально в мобильных устройствах и другой электронике с ограниченными размерами.

- Увеличение плотности компонентов: в результате свойственной поверхностному монтажу технологии, компоненты могут быть расположены ближе друг к другу, что позволяет увеличить плотность размещения на плате и повысить ее функциональность.

- Улучшенные электрические свойства: благодаря более коротким путям следов и более низким индуктивностям, поверхностный монтаж позволяет добиться более низких величин ёмкостей и импедансов, что способствует улучшению электрических свойств печатных плат.

- Автоматизация процесса производства: поверхностный монтаж легче автоматизировать, поскольку не требует сверления отверстий. Это позволяет увеличить производительность и точность монтажа, а также сократить время производства и снизить затраты на рабочую силу.

- Низкий уровень искажений: при поверхностном монтаже снижается количество искажений, вызываемых прохождением сигналов через отверстия, что позволяет достичь более высокого качества сигнала и снизить уровень помех.

Все эти преимущества делают поверхностный монтаж печатных плат предпочтительным методом при проектировании и производстве современной электроники.

Основные методы контроля поверхностного монтажа

1. Визуальный контроль

Визуальный контроль является первым и одним из самых важных методов контроля поверхностного монтажа печатных плат. При визуальном контроле специалист осматривает плату с целью выявления дефектов, таких как неправильное соединение компонентов, неправильная ориентация компонентов, повреждения платы и т.д. Для более эффективного визуального контроля могут применяться оптические увеличители или микроскопы.

2. Рентгеновский контроль

Рентгеновский контроль используется для выявления скрытых дефектов, которые невозможно обнаружить при визуальном контроле. При этом методе применяется рентгеновское излучение, которое позволяет проникать сквозь компоненты и пайку, и осуществлять визуализацию внутренней структуры платы. Рентгеновский контроль эффективен для выявления неправильных пайек, воздушных пузырей и других дефектов на микроуровне.

3. Контроль с помощью испытательных приборов

Для контроля поверхностного монтажа используются также различные испытательные приборы, которые поверяют электрические характеристики компонентов и соединений на плате. С помощью этих приборов можно обнаружить различные дефекты, такие как обрывы, короткое замыкание, неправильное соединение и т.д. Испытательные приборы могут быть автоматизированными, что позволяет проводить контроль печатных плат с высокой скоростью и точностью.

4. Контроль с помощью испытательных шаблонов

Испытательные шаблоны представляют собой специальные устройства, которые позволяют проверять электрическую связь между компонентами и соединениями на плате. Испытательные шаблоны содержат заранее заданные электрические схемы, которые проверяются при помощи испытательного оборудования. Этот метод контроля особенно полезен при проверке большого количества плат в автоматическом режиме, так как он позволяет сократить время и усилить точность контроля.

5. Контроль с помощью термовидеокамеры

Термовидеокамера используется для определения температурных аномалий на поверхности платы. При этом методе камера регистрирует тепловое излучение, которое может указывать на проблемы в поверхностном монтаже, такие как перегрев компонентов, неправильно выполненная пайка и т.д. Термовидеокамера позволяет быстро и надежно выявлять проблемы, которые могут привести к отказу платы или компонента.

6. Контроль с помощью анализатора импеданса

Анализатор импеданса используется для измерения и контроля импеданса печатных проводников и площадок на плате. Использование анализатора импеданса позволяет выявить отклонения в импедансе, которые могут привести к проблемам с электрической связью на плате. Контроль импеданса особенно важен при проектировании и производстве печатных плат для работы на высоких частотах.

Выводы

Основные методы контроля поверхностного монтажа позволяют выявлять дефекты и проблемы на печатных платах, что позволяет повысить качество и надежность электронных устройств. Каждый из методов имеет свои особенности и преимущества, и выбор конкретного метода зависит от требований и условий производства.

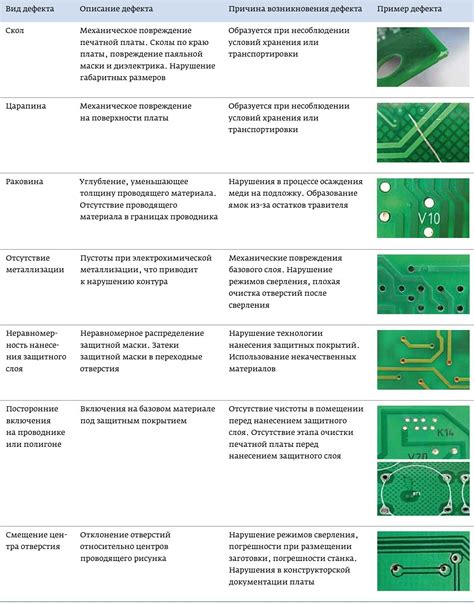

Виды дефектов в поверхностном монтаже печатных плат

При поверхностном монтаже печатных плат на современных производственных линиях возможны различные дефекты, которые могут негативно сказаться на работоспособности и надежности изделия. Рассмотрим основные виды дефектов, которые могут возникнуть в процессе поверхностного монтажа печатных плат.

1. Неправильная установка компонентов

- Неправильная ориентация компонента. Это может привести к неправильной работе изделия.

- Неправильное положение компонента на плате. Если компонент не расположен в нужной точке, это может вызвать проблемы с подключением и контактностью.

- Неправильное припаивание компонента. Если компонент недостаточно пропаян или перепаян, это может привести к плохому электрическому контакту.

2. Неправильное крепление платы

- Отрыв контактных площадок при попытке установить плату на место. Это может произойти из-за неосторожного обращения с платой или неправильного крепления.

- Неправильное прижатие платы к корпусу. Если плата неправильно прижата, это может привести к плохой электрической контактности и ненадежности работы изделия.

3. Неправильная работа паяльного оборудования

- Недостаточное нагревание компонента или платы во время пайки. Это может привести к недостаточному пропаиванию контактов.

- Перегрев компонента или платы во время пайки. Такой дефект может привести к повреждению компонента или платы.

- Неправильное приложение паяльного припоя. Если припой неправильно распределен или недостаточен, это может привести к плохим контактам и ненадежности работы изделия.

4. Нарушения при использовании клея

- Неправильное нанесение клея. Если клей нанесен неравномерно или излишне, это может привести к неправильному креплению компонентов.

- Недостаточное время высыхания клея. Если клей не высох в полной мере, это может привести к отрыву компонентов от платы.

5. Нарушения в процессе обработки платы

- Механическое повреждение платы. При неправильной обработке или хранении плата может быть повреждена, что негативно скажется на работоспособности изделия.

- Загрязнение платы. Если плата содержит посторонние вещества, это может привести к неправильному функционированию изделия.

Осведомленность о возможных дефектах в поверхностном монтаже печатных плат помогает производителям и специалистам качественно контролировать и исправлять проблемы на ранней стадии производства, что помогает предотвратить возможные отказы и повысить надежность изделий.

Основные технологии контроля поверхностного монтажа

Поверхностный монтаж (SMT) – это технология, которая используется для установки компонентов на печатные платы (ПП). Однако в процессе сборки ПП могут возникать различные проблемы, такие как дефекты соединений, неправильное положение компонентов или электрические неисправности. Для их выявления и контроля используются различные методы и технологии.

Одним из наиболее распространенных методов контроля является визуальный осмотр. Он позволяет проверить визуальное качество соединений, правильность установки компонентов и обнаружить поверхностные дефекты. Этот процесс осуществляется вручную или с использованием автоматических оптических систем контроля.

Для автоматического контроля поверхностного монтажа также применяются другие технологии, такие как использование специальных инспекционных камер или систем контроля, основанных на машинном зрении. При этом с помощью алгоритмов и программного обеспечения проводится анализ изображений и выявление несоответствий или дефектов на печатной плате.

Помимо визуального контроля, широко применяется также контроль электрических параметров продукции. Это может быть осуществлено с помощью использования специальных приборов, таких как тестеры функционального контроля или приборы для измерения сопротивления, емкости и других параметров на ПП.

Для более точного контроля используются также рентгеновские и радиоэлектронно-микроскопические методы, которые позволяют обнаруживать микродефекты, такие как плохие соединения или неверную компоновку элементов.

Также существуют специализированные методы контроля, которые применяются при работе с труднодоступными компонентами, например, в области микроэлектроники. К ним относятся методы контроля с использованием пульсирующих токов, термоциклирующего оборудования и других инновационных технологий.

| Метод контроля | Описание |

|---|---|

| Визуальный осмотр | Проверка визуального качества, правильности установки компонентов и выявление дефектов |

| Машинное зрение | Использование оптических систем и программного обеспечения для анализа изображений и выявления дефектов |

| Контроль электрических параметров | Измерение сопротивления, емкости и других параметров с использованием специальных приборов |

| Рентгеновский контроль | Обнаружение микродефектов и несоответствий на микроуровне с помощью рентгеновского оборудования |

Важно отметить, что контроль поверхностного монтажа является неотъемлемой частью производства печатных плат. Он помогает выявить и исправить возможные дефекты и несоответствия в процессе сборки, что обеспечивает качество и надежность конечного продукта.

Автоматическое определение дефектов в поверхностном монтаже печатных плат

Автоматическое определение дефектов в поверхностном монтаже (ПМ) печатных плат (ПП) является важной задачей, которая позволяет обеспечить качество производства и увеличить эффективность процесса контроля. При помощи специального оборудования и программного обеспечения можно автоматически выявлять различные дефекты на поверхности ПП, такие как отсутствие, неправильное или поврежденное пайки, пропущенные компоненты, неправильная ориентация или положение компонентов и другие.

Автоматическое определение дефектов в ПМ позволяет значительно ускорить процесс контроля и повысить его точность по сравнению с ручным инспектированием плат. Такие системы обычно оснащены камерами высокого разрешения, которые снимают изображения поверхности ПП. Полученные изображения затем обрабатываются специальными алгоритмами для выявления дефектов.

Для автоматического определения дефектов в ПМ печатных плат применяются различные методы и технологии. Один из них – метод машинного зрения, который основан на анализе цифровых изображений. При помощи различных алгоритмов и техник обработки изображений можно автоматически распознавать и классифицировать дефекты, а также проводить измерения и контроль геометрических параметров поверхности печатной платы.

Помимо метода машинного зрения, для автоматического определения дефектов в ПМ печатных плат используются также методы, основанные на измерении электрических параметров платы. Например, можно проводить автоматический контроль пайки компонентов с помощью специальных приборов, которые измеряют электрическое сопротивление или проводимость между контактами компонентов и платы.

Все вышеупомянутые методы и технологии устраняют человеческий фактор из процесса контроля и позволяют быстро и точно определить дефекты в поверхностном монтаже печатных плат. Это приводит к повышению качества продукции, снижению затрат на контроль и улучшению производительности процесса производства.

Методы визуального контроля поверхностного монтажа

Визуальный контроль является одним из основных методов проверки качества поверхностного монтажа печатных плат. Он основан на визуальном осмотре монтажных элементов и соединений, а также на сопоставлении результатов с требованиями стандартов.

Визуальный контроль позволяет обнаружить такие дефекты поверхностного монтажа, как отсутствие, неправильное положение или повреждение компонентов, некачественные спая и т.д. Этот метод является недорогим и простым в выполнении, однако требует профессионального обучения и опыта для правильной интерпретации результатов.

Основными шагами визуального контроля поверхностного монтажа являются:

- Подготовка и размещение платы: перед началом контроля необходимо убедиться, что плата в хорошем состоянии, а компоненты находятся на своих местах.

- Осмотр компонентов: включает проверку маркировки, положения, ориентации и качества компонентов, а также наличие возможных повреждений.

- Осмотр соединений: требуется проверить качество спаев, наличие незапаянных или плохо запаянных контактов, а также их соответствие стандартам.

- Проверка изоляции и отсутствия короткого замыкания: необходимо убедиться в отсутствии промежуточных коротких замыканий и непосредственной близости спаев к металлизированным отверстиям или проводникам.

- Итоговая оценка: после проведения осмотра платы и соединений необходимо сравнить результаты с требованиями стандартов и оценить их соответствие.

Визуальный контроль позволяет обеспечить высокое качество поверхностного монтажа печатных плат и предотвратить возможные проблемы в дальнейшей эксплуатации. Однако этот метод не применим для обнаружения скрытых дефектов, таких как внутренние повреждения компонентов или платы.

Для более эффективного визуального контроля часто используются специализированные инструменты, такие как микроскопы со светом, микроскопы со встроенной камерой или автоматические системы видеоинспекции. Эти инструменты позволяют осуществлять детальное и точное наблюдение за монтажными элементами и соединениями, а также фиксировать результаты для последующего анализа и отчетности.

Визуальный контроль является неотъемлемой частью процесса контроля поверхностного монтажа печатных плат и позволяет обеспечить их высокое качество и надежность в работе.

Инфракрасный контроль поверхностного монтажа печатных плат

Инфракрасный контроль (ИК-контроль) — один из основных методов контроля поверхностного монтажа печатных плат. Этот метод основан на использовании инфракрасного излучения для обнаружения дефектов в компонентах и соединениях.

Основной принцип работы ИК-контроля заключается в измерении теплового излучения платы при помощи инфракрасной камеры или специального прибора. На основе полученных данных можно определить температурные аномалии, которые указывают на возможные дефекты монтажа.

Инфракрасный контроль имеет несколько преимуществ по сравнению с другими методами контроля. Во-первых, он позволяет быстро и эффективно обнаружить невидимые дефекты, такие как некачественные пайки, неправильное расположение компонентов и другие проблемы. Во-вторых, этот метод не требует контактного воздействия на плату, что предотвращает повреждение компонентов и соединений.

Для проведения инфракрасного контроля необходимо подготовить специальный шаблон, на котором размещаются платы. Шаблон обычно содержит датчики, которые регистрируют тепловое излучение. Затем плата нагревается, и инфракрасная камера или прибор записывает полученные данные.

Полученные данные обрабатываются специальным программным обеспечением, которое анализирует температурные аномалии и выдает результаты контроля. На основе этих результатов можно принять решение о пригодности платы для использования или о необходимости проведения дополнительных мероприятий по исправлению дефектов.

Инфракрасный контроль является эффективным методом для обнаружения дефектов поверхностного монтажа печатных плат. Он позволяет сэкономить время и силы при контроле производства и повысить качество продукции.

Рентгеновский контроль поверхностного монтажа печатных плат

Рентгеновский контроль является одним из основных методов, применяемых для проверки качества поверхностного монтажа печатных плат. Этот метод основан на использовании рентгеновского излучения для проникновения сквозь материалы и отображения структуры и свойств объектов.

Рентгеновский контроль используется в производстве печатных плат для обнаружения различных дефектов и проблем, таких как неправильное размещение компонентов, отсутствие или неправильное соединение пайки, наличие трещин или внутренних дефектов в компонентах и многое другое.

Основным преимуществом рентгеновского контроля является его способность обнаруживать дефекты, которые не видимы невооруженным глазом или с помощью других методов контроля. Кроме того, рентгеновское излучение может проникать сквозь несколько слоев материалов, что делает его эффективным для проверки сложных многослойных печатных плат.

Процесс рентгеновского контроля включает использование специального рентгеновского аппарата, который генерирует рентгеновское излучение и записывает его отклик от печатной платы на детектор. Это позволяет оператору анализировать полученное изображение и выявить любые дефекты или проблемы.

При проведении рентгеновского контроля необходимо учитывать такие факторы, как правильная настройка аппарата, оптимальное разрешение и фильтрация изображения, а также правильное позиционирование печатной платы для получения наиболее точной информации о состоянии поверхностного монтажа.

Рентгеновский контроль является неотъемлемой частью процесса контроля качества при производстве печатных плат. Он позволяет убедиться в правильном соединении компонентов, обнаружить потенциальные проблемы и предотвратить появление дефектов на ранних стадиях производства.

В заключении, рентгеновский контроль поверхностного монтажа печатных плат является эффективным методом для обнаружения дефектов и проблем при производстве. Он обеспечивает высокую точность и надежность контроля и является неотъемлемой частью процесса производства печатных плат.

Контроль качества поверхностного монтажа на стадии производства

Контроль качества поверхностного монтажа на стадии производства является важной задачей для обеспечения надежности и функциональности печатных плат. Ошибки или дефекты, допущенные на этапе монтажа, могут привести к неправильной работе устройства или его выходу из строя в период эксплуатации.

Основными методами контроля качества поверхностного монтажа являются визуальный контроль и контроль с помощью автоматизированных систем. Визуальный контроль осуществляется специалистами, которые визуально осматривают печатные платы на предмет наличия дефектов, таких как отсутствие или неправильное размещение компонентов, повреждения пайки или технические загрязнения.

Кроме визуального контроля, для поверхностного монтажа широко применяются автоматизированные системы контроля качества. Эти системы оснащены специальными камерами и программным обеспечением, которые позволяют автоматически сканировать поверхность платы и обнаруживать дефекты. Такие системы являются более точными и эффективными по сравнению с визуальным контролем, поскольку они способны обнаруживать даже малейшие отклонения.

Важным элементом контроля качества поверхностного монтажа является также осуществление проверки соответствия печатной платы спецификациям и требованиям заказчика. В ходе этой проверки выполняется сравнение фактической платы с требованиями, такими как размеры, размещение компонентов, свойства материалов и т.д. При обнаружении отклонений проводится дальнейшая диагностика и исправление ошибок.

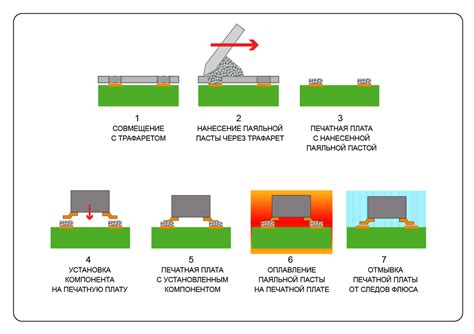

Также нельзя забывать о контроле соблюдения технологического процесса при поверхностном монтаже. Контроль осуществляется путем проверки соответствия всех этапов процесса, таких как нанесение паяльной пасты, пайка компонентов и термическая обработка. Нарушение технологии может привести к появлению дефектов и неправильной работе печатной платы.

В итоге, контроль качества поверхностного монтажа на стадии производства является неотъемлемой частью процесса производства печатных плат. Только благодаря качественному контролю возможно обеспечить высокую надежность и функциональность устройств, на которых они будут использоваться.

Прогрессивные технологии контроля поверхностного монтажа печатных плат

Контроль поверхностного монтажа печатных плат играет важную роль в процессе производства электронных устройств. В связи с растущими требованиями к точности и надежности сборки, разработчики и производители внедряют прогрессивные технологии контроля, которые позволяют обнаружить даже мельчайшие дефекты на печатных платах.

Одной из прогрессивных технологий является оптический контроль поверхности печатной платы. Он осуществляется при помощи специализированных аппаратных комплексов, которые используют различные методы обработки изображения и анализа данных.

Оптический контроль позволяет обнаружить такие дефекты, как отсутствие или неправильная установка компонентов, повреждения паяльного соединения или крошечные дефекты поверхности платы. Эта технология может быть применена как на ранних стадиях производства, так и на последующих этапах, после пайки и тестирования.

Еще одной прогрессивной технологией контроля является рентгеновское обследование печатных плат. Оно базируется на использовании рентгеновских лучей для просмотра внутренней структуры платы, что позволяет обнаружить такие дефекты, как скрытые пауки, пустоты или неправильное расположение проводников.

Рентгеновское обследование позволяет получить точные и детальные изображения внутренней структуры платы, что делает его незаменимым инструментом при контроле качества.

Также стоит отметить технологию контроля при помощи акустических волн. Она основана на использовании ультразвука для обнаружения дефектов на поверхности или внутренней структуре платы. Ультразвуковой контроль может обнаружить такие дефекты, как микротрещины или несоответствие толщины пленки.

В современных условиях развития электронной индустрии прогрессивные технологии контроля поверхностного монтажа печатных плат становятся все более востребованными. Они позволяют обеспечить высокую точность и надежность сборки, а также сократить количество брака и улучшить качество произведенной продукции.

Вопрос-ответ

Какие основные методы контроля поверхностного монтажа печатных плат существуют?

Существует несколько основных методов контроля поверхностного монтажа печатных плат. В основном, это оптический контроль, который включает в себя визуальное осмотр, микроскопический анализ и автоматическое оптическое распознавание. Также применяются методы рентгеновского контроля, который позволяет обнаружить дефекты, невидимые при визуальном осмотре.

Какой метод оптического контроля является наиболее распространенным?

Наиболее распространенным методом оптического контроля является визуальный осмотр. Этот метод позволяет оператору визуально проверить качество монтажа и обнаружить очевидные дефекты, такие как неправильный положение компонентов или повреждения платы. Однако он не всегда способен обнаружить скрытые дефекты, поэтому также используются другие методы контроля.

Как работает автоматическое оптическое распознавание?

Автоматическое оптическое распознавание (AOI) – это метод контроля поверхностного монтажа, позволяющий с помощью камеры и специального программного обеспечения автоматически обнаруживать дефекты на печатных платах. Камера сканирует плату и сравнивает ее с эталонным образцом, а ПО анализирует полученные данные и выдает отчет о наличии или отсутствии дефектов. Такой метод контроля является более точным и эффективным по сравнению с визуальным осмотром.

Что такое разрушающий метод контроля поверхностного монтажа?

Разрушающий метод контроля поверхностного монтажа – это метод, при котором производится физическое разрушение тестируемого объекта для выявления дефектов или проверки его надежности. Например, может быть выполнено обжигание или удаление компонента для проверки качества пайки. Этот метод обычно используется для контроля качества продукции в процессе производства.