Контроллер для токарного станка служит числовым программным оборудованием для управления. Если еще несколько десятилетий назад первостепенным в подобных процессах была работа токаря, то сейчас достаточно опыта оператора, который занимается простой настройкой и отслеживанием происходящего рядом с агрегатом.

Назначение токарных станков

Прежде, чем разобраться с особенностями устройства контроллера токарного станка, следует понять технические параметры и принципы работы самого оборудования. Обработка заготовок из различных материалов происходит при помощи воздействия инструментами из различных марок стали. Механические операции позволяют выполнить рассечение изделий разной формы (шар, цилиндр, конус), съем верхних слоев с поверхности, создание сквозных или глухих отверстий. Поэтому когда речь идет о программировании контроллера для токарного станка, происходит настройка программ для выполнения ряда определенных задач. Ими могут быть следующие виды процессов:

Механические операции позволяют выполнить рассечение изделий разной формы (шар, цилиндр, конус), съем верхних слоев с поверхности, создание сквозных или глухих отверстий. Поэтому когда речь идет о программировании контроллера для токарного станка, происходит настройка программ для выполнения ряда определенных задач. Ими могут быть следующие виды процессов:- обтачивание поверхностей, которое происходит за счет снятия стружки с наружной стороны деталей;

- расточка внутри заготовки с целью увеличения внутренней полости или для придания требуемой формы;

- подрезка с торца заключается в создании среза, край при этом поддается обработке;

- создание резьбы или канавок;

- рассверливание отверстий при помощи метчика или сверла;

- распил прутов, труб цилиндрической формы.

Конструктивные особенности

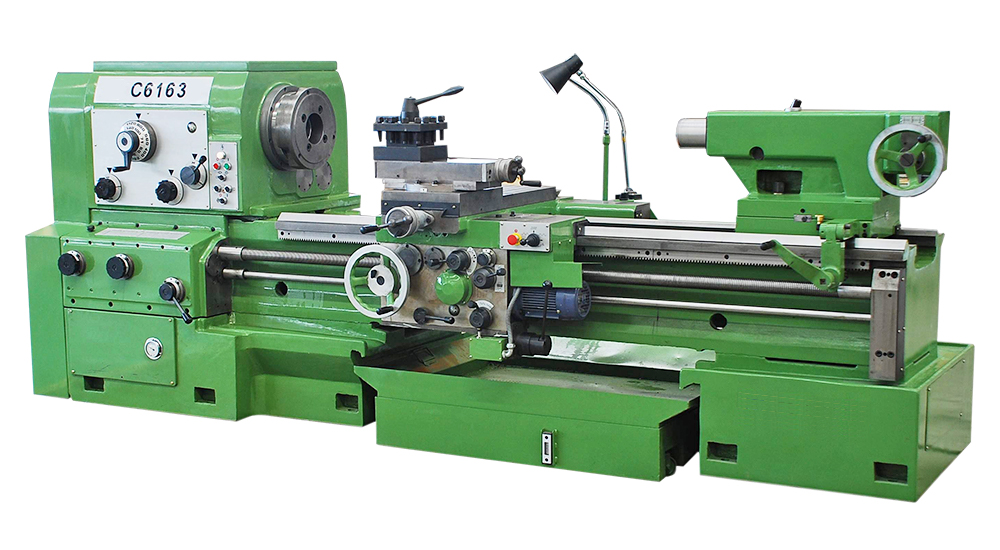

Токарный станок в конструктивном плане включает следующие элементы:- станина представляет собой стол, который способен выдерживать большие массы и обладает устойчивостью по отношению к вибрациям. Такое изделие во время работы остается неподвижным. Ножки в большинстве случаев располагаются на основании из бетона.

- бабка является рабочей зоной, которая отвечает за поддержку и передвижение заготовки. В конструкции присутствует две бабки: задняя и передняя. В первой расположены элементы для фиксации, а во второй находятся двигатель, переключатель скоростных режимов и шпиндель.

- суппорт является подвижным компонентом, который отвечает за передвижение резца в разных плоскостях. Дополнительно здесь присутствуют зажимы для фиксации инструмента.

Токарный станок[/caption] Каждый токарный станок содержит вспомогательную систему, которая поставляет смазочно-охлаждающую жидкость в рабочие зоны и удаляет металлическую стружку в ходе процесса. В сумме все перечисленные особенности конструкции позволяют организовать практически полностью автоматизированные процедуры. Поэтому действия пользователя здесь становятся факультативными.

Токарный станок[/caption] Каждый токарный станок содержит вспомогательную систему, которая поставляет смазочно-охлаждающую жидкость в рабочие зоны и удаляет металлическую стружку в ходе процесса. В сумме все перечисленные особенности конструкции позволяют организовать практически полностью автоматизированные процедуры. Поэтому действия пользователя здесь становятся факультативными.Принципы работы токарных станков ЧПУ

При помощи контроллера токарного станка большая часть операций происходит в автоматическом режиме. В сумме они подразделяются на основные для обработки металлов и вспомогательные, которые отводят стружку, подают смазку, установку и снятие заготовок. В чем заключается принцип действия системы. Рассмотрим этапы:- фиксирование заготовки;

- установка оснастки, которая отвечает за закрепление режущих компонентов;

- размещение внутри резцедержателе инструмента;

- запуск привода. В этот момент начинается вращение металлической конструкции;

- в начальной точке размещается резец;

- выполнение прохода. С поверхности снимается верхний слой, после чего отводится лезвие;

- далее чередуются 5 и 6 этап. Позиционирование инструмента происходит в разных плоскостях для обеспечения движения в продольном и параллельном направлениях;

- съем детали со станка.

Использование таких устройств как контроллеры для токарных станков с ЧПУ помогают снизить трудозатратность, уменьшают объемы потенциального брака, ускоряют все этапы процесса. Поэтому производство становится намного эффективнее. Еще одним плюсом становится существенное снижение травмоопасности в заводских условиях у операторов. А возможности создания и обработки изделий со сложной конфигурацией становятся отдельным весомым направлением.

Использование таких устройств как контроллеры для токарных станков с ЧПУ помогают снизить трудозатратность, уменьшают объемы потенциального брака, ускоряют все этапы процесса. Поэтому производство становится намного эффективнее. Еще одним плюсом становится существенное снижение травмоопасности в заводских условиях у операторов. А возможности создания и обработки изделий со сложной конфигурацией становятся отдельным весомым направлением.Какими бывают токарные станки с ЧПУ?

В современном мире использование контроллера токарного станка по металлу для управления является повсеместным. При помощи пульта происходит перемещение составляющих компонентов друг относительно друга. В зависимости от типа передвижения инструмента и заготовки классифицируются виды устройств.Позиционные

Позиционные токарные станки организованы таким образом, что перед новым циклом конструкция помещается на заданную позицию, откуда произойдет старт работы. Определение координат задается автоматически на основании учета величины силы трения, направления будущего перемещения и еще целого ряда дополнительных факторов. Обязательно идет речь о составлении контроллером максимально короткого маршрута. Высокая точность и четкость исполнения достигается путем установки резца в исходную точку с одновременным замедлением скорости. Если же перемещение детали должно происходить сразу по двум координатам, то процесс происходит в таком случае либо одновременным образом по диагонали, либо по очереди.

Высокая точность и четкость исполнения достигается путем установки резца в исходную точку с одновременным замедлением скорости. Если же перемещение детали должно происходить сразу по двум координатам, то процесс происходит в таком случае либо одновременным образом по диагонали, либо по очереди.Контурные

Контурные токарные станки часто называют еще непрерывными, так как их рабочие узлы находятся в непрерывном движении, при котором одновременно перемещаются и заготовка, и сам инструмент. Главным отличием данного вида оборудования является количество управляемых координат, которое колеблется в диапазоне от 2-ух до 6-ти. Контурные системы, в свою очередь, делятся на 3 подвида:- прямоугольные;

- прямолинейные;

- криволинейные.

Универсальные

Такой контроллер для токарного станка относится к комбинированному формату и часто называется еще адаптивным. Это означает, что в зависимости от поставленных задач механизм может использовать разные системы для их решения. По праву такие приборы считаются наиболее производительными и эффективными. Они же характеризуются наибольшими скоростями, а также четкостью и точностью исполнения. Рассмотрим подробнее классификацию универсальных вариантов. Устройства делятся по определенным принципам:- по размещению шпинделя, при котором определяется место расположения заготовки. Отличаются необходимостью больших пространств для размещения внутри помещений;

- по расположению направляющих, которые могут идти по горизонтали, вертикали или линии под каким-либо углом наклона;

- организация инструментальной системы может подразумевать наличие сменного магазина с разным набором инструментов (в первую очередь, речь идет о лезвиях) или револьверных шпиндельных головок;

- по видам выполняемых работ и технологическим группам. Поэтому число функций и их виды могут различаться у разных моделей.

Программирование с помощью контроллера

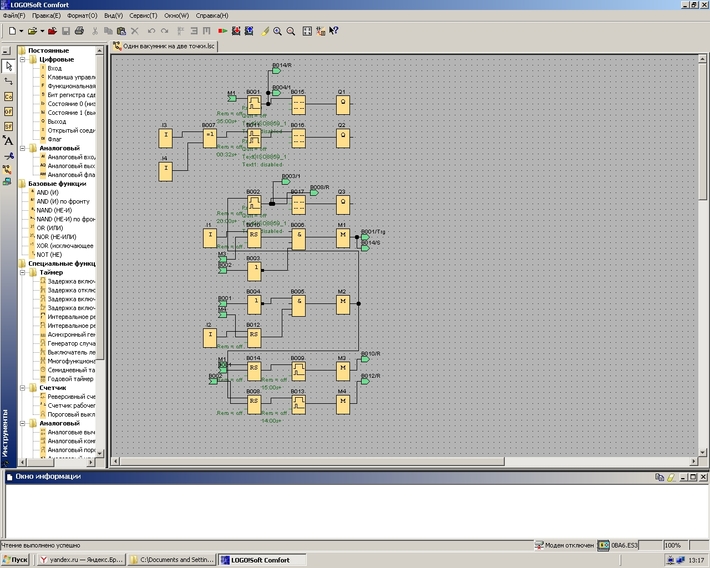

Как уже говорилось выше управление системой происходит при помощи контроллера для токарного станка. Но саму процедуру создания и разработки стоит описать более детально:- для разработки конечного изделия подготавливается технический заказ;

- на основании задания разрабатывается чертежная документация;

- проектирование на основании полученных чертежей происходит на компьютерах при помощи систем САПР. Итоговые файлы содержат информацию о требуемых моделях продукции;

- данные программы переносятся в память контроллера;

- внутри происходит программирование требуемого набора действий для максимально эффективной реализации поставленной задачи;

- оператор отвечает за контроль процесса и иногда в случае необходимости вносит незначительные коррективы.

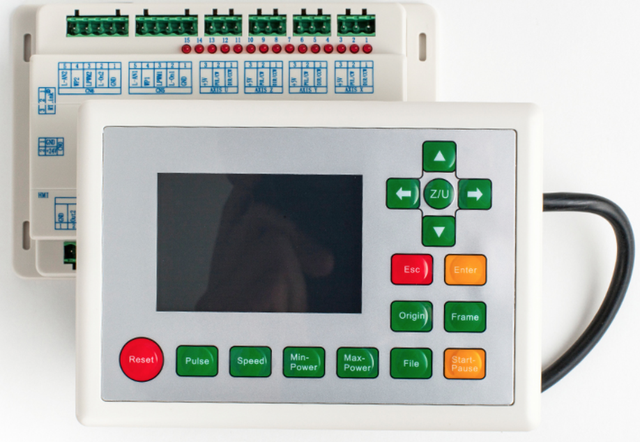

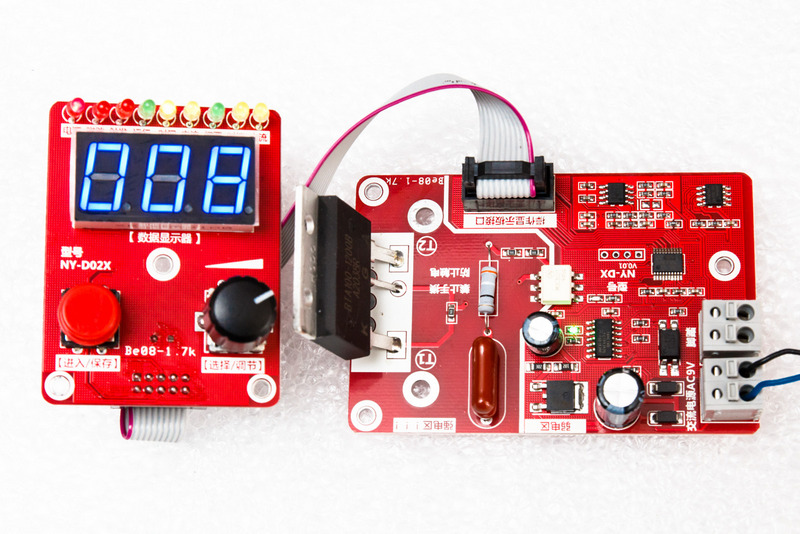

- пульт управления - небольшой шкаф с кнопками или портативная панель небольших размеров;

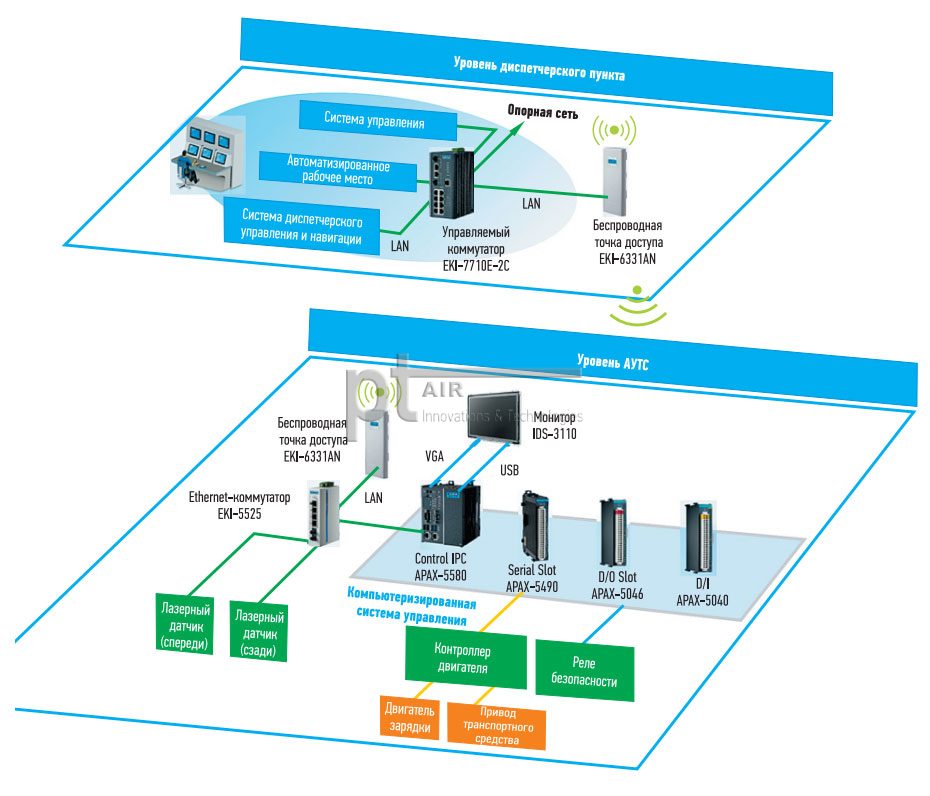

- дисплей для визуализации программных команд;

- контроллер для распределения функций между всеми узлами устройства;

- запоминающее устройства для хранения нескольких последовательностей программ для решения разных задач и возможности их переключения в требуемый временной момент.