Техническое обслуживание электродвигателей своими руками. Замена неисправного якоря коллекторного мотора, диагностика мультиметром на предмет обнаружения короткого замыкания и межвиткового замыкания. Электрические машины, использующиеся в быту и в промышленности, отличительны многокомпонентным конструкционным исполнением. Это имеет как положительную, так и отрицательную стороны. Первая заключается в том, что устройство способно выполнять гораздо больше задач, а вторая – усложненное техническое обслуживание, повышенная вероятность поломки силового агрегата в самый неподходящий момент.

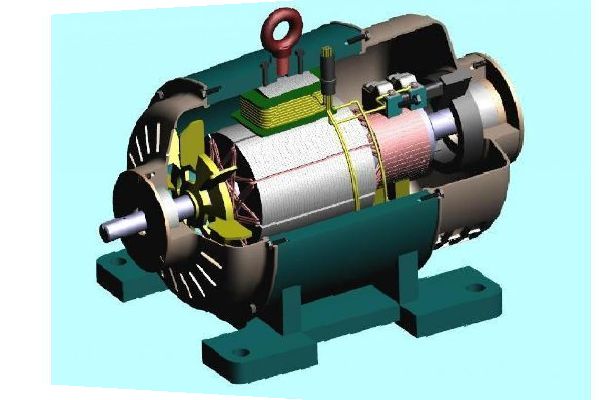

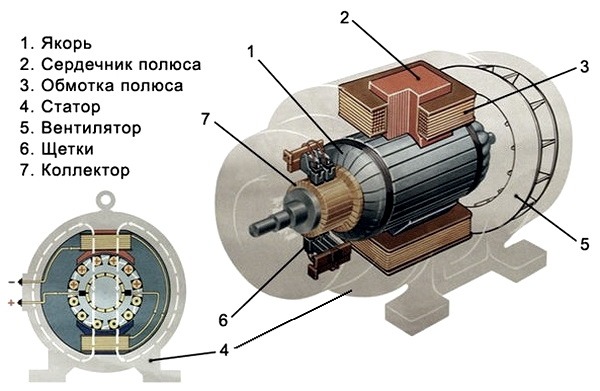

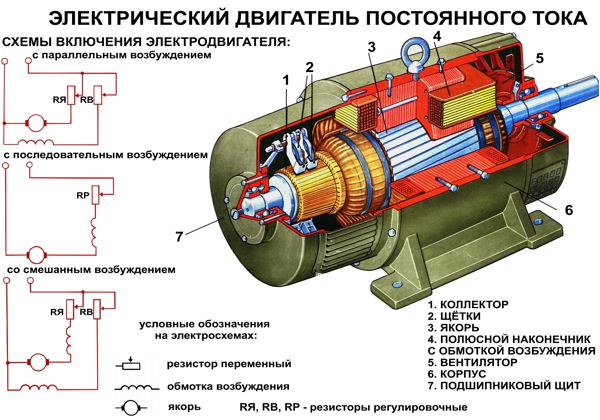

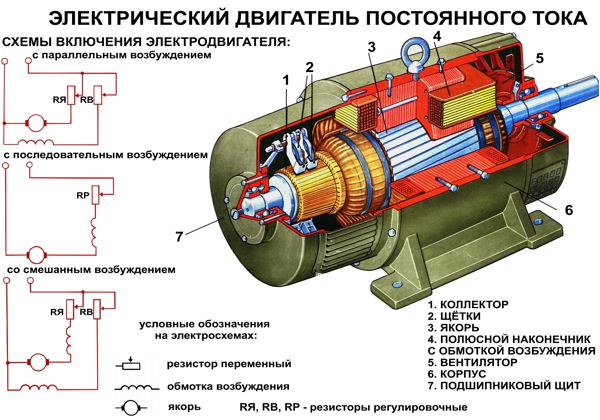

Наиболее часто в быту задействуют коллекторные моторы. Конструкция

коллекторного двигателя (КД) примечательна наличием специального узла, работой с постоянным током, что обуславливает отдельную специфику эксплуатации. Его применяют в бытовых приборах, и он имеет другой принцип работы:

- механизм коллекторного мотора – основной движущиеся компонент. Включает определенное количество коллекторных пластин, окруженных магнитом. Ток транспортируется к щеточно-коллекторному узлу (ЩКУ);

- чтобы обеспечить вращение ротора, нужно варьировать направление тока.

Часто используются универсальные коллекторные моторы, устанавливающиеся в широком перечне технического оснащения. КД, даже с учетом ускоренного истирания и искрения щеток, пользуются широкой востребованностью в бытовой сфере. Обслуживание силовых установок предполагает непрерывное наблюдение, корректировки внутренних механизмов, своевременную замену вышедших из строя деталей коллекторного мотора с учетом

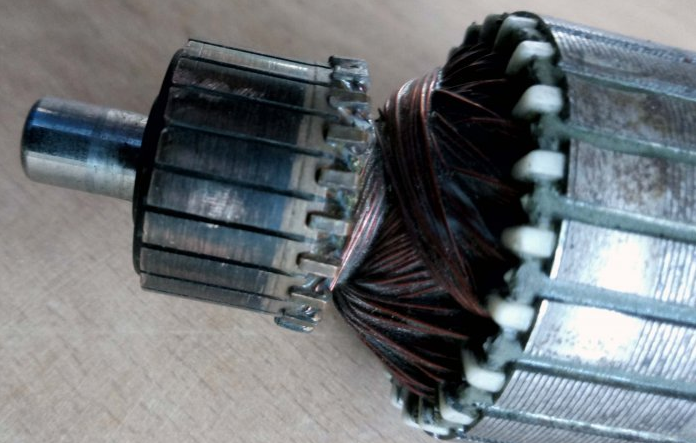

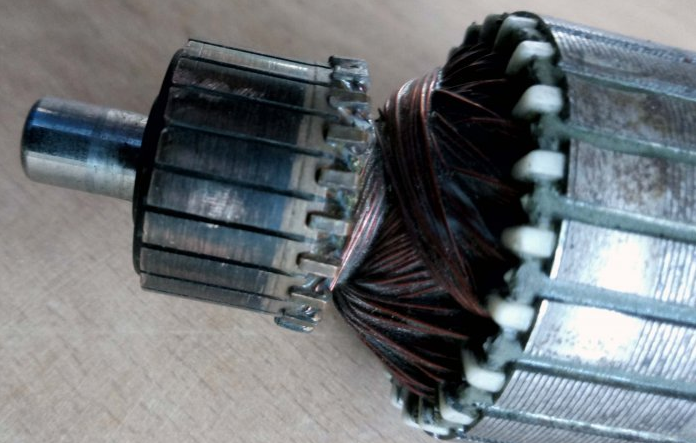

схемы намотки якоря. Конструкция коллекторный ротора представлена валом. На последнем размещается специальный магнитопровод. На одной части находится коллекторный узел (КУ), а на другой – располагаются вентиляторные лопасти. Наличие подшипников способствует упрощению вращения роторного механизма. Но есть важный нюанс – невозможно обеспечить нормальную работу электрического мотора коллекторного типа, если ротор не будет правильно сбалансирован. Следовательно, производство элемента – сложный, в техническом плане, этап. Длительная и интенсивная эксплуатация коллекторных установок – нюанс, увеличивающий вероятность возникновения неисправностей внутренних механизмов электрического мотора. У КД часто происходит

замыкание якоря, межвитковой замыкание

обмотки якоря. Это вызывает потерю функциональных характеристик, преждевременный износ остальных элементов.

Индикатором, чтобы сократить время

для определения замыкания является соответствующий запах, возникающий при перегревании

намотки якоря. Проверка

якоря тягового двигателя выполняется

своими руками. Для этого необходимо иметь минимальный набор инструментов, позволяющий правильно определить специфику неисправности коллекторной установки.

Особенности мотора последовательного возбуждения (ПВ)

В электрических устройствах, где используется обмотка с последовательным возбуждением предусмотрено последовательное подключение к якорной обмотке. Следовательно, ток обмотки ПВ равен токовой характеристике якоря. При небольших нагрузках последний параметр гораздо меньше номинального, а магнитная система является ненасыщенной, электромагнитный момент пропорционален квадрату тока в обмотке якоря.

Варьирование нагрузки в большую сторону предполагает пропорциональное насыщение. При эксплуатации агрегатов необходимо учесть тот факт, что агрегаты, отличительные последовательным возбуждением, недопустимо подключать к сети энергоснабжения в режиме холостого хода. Это обусловлено тем, что при малом объеме нагрузки частотность вращения якорного элемента быстро и резко возрастает. Именно по этой причине в таких моторах не задействуют ременную передачу, из-за обрыва которой установка автоматически переходит на холостой ход. Но есть исключения из правил – моторы, имеющие мощность до 200 ВТ включительно. Их можно применять в режиме холостого хода так, как объем механических/магнитных потерь соизмерим номинальным характеристикам силового агрегата.

Как быстро проверить на неисправность механизм коллекторного двигателя

Проверка элемента –

якоря, который является основной частью

коллекторного двигателя осуществляется поэтапно. Для осуществления тестирования работоспособности необходимо подготовить отвертку и мультиметр. Мониторинг состояния в домашних условиях позволит сэкономить деньги.

Нюанс: Для улучшения качества проверки

намотки якоря на предмет неисправности

коллекторного двигателя, не лишним будет купить недорогой прибор. Последний позволяет провести глубокий мониторинг

сердечника якоря. Начальный этап – тщательный визуальный осмотр электрического оборудования. Случаются ситуации, когда электрооснащение по-прежнему работает, но с ухудшением номинальных характеристик. Последнее может быть следствием

межвиткового замыкания, итог – деталь «горит». Это определить несложно – даже не нужно разбирать корпус. Отдельными признаками, но не основными, являются:

- сильное искрение при работе электрического мотора – замечается на коллекторе тяговых двигателей;

- запуск электрического инструмента сопровождается просадкой напряжения в сети электроснабжения – освещение начинает мигать. Может привести к замыканию проводки на всем объекте;

- при попытках запуска электромотора появляются резкие рывки;

- горелый запах намотки механизма;

- инструмент не может набрать номинальную мощность.

Но стоит отметить, что вышеупомянутые признаки показывают не только поломку

якоря коллекторного агрегата –

двигателя. Все вышеперечисленное может свидетельствовать об механическом и электрическом износе щеток узла мотора. Стертые, разваленные щетки – главная причина поломки силовой установки. Их замена на новые, чистка узла от налета продлят эксплуатационный срок силового оборудования. При осмотре части на нем должны отсутствовать следы гари, бумаги, почернений. Упомянутые нюансы являются следствиями короткого замыкания, горения. Длительное нахождение пыли, грязи провоцирует ухудшение работоспособности всей установки в целом. Поэтому аспекту чистоты и обслуживания необходимо уделять должное внимание, иначе:

- увеличивается преждевременные износ элементов – накипь, нагар отрицательно воздействуют на качество работы;

- снижается устойчивость внутренних частей электроагрегата к отрицательным воздействиям окружающей среды.

Щеточный механизм целый? Тогда неисправность заключается в механизме КД. Но бывают ситуации, при которых электроинструмент не подает признаков жизни – не запускается, не реагирует на попытку включения никаким образом. Приступаем к следующему этапу.

Полный демонтаж корпуса инструмента и разборка

Если щетки в порядке, а определить причину поломки не получается, тогда потребуется разборка электрического оборудования. Проблема может крыться во внутренних частях

коллекторного двигателя. Для начала нужно подобрать отвертку – слизанная резьба ничего хорошего не принесет. Оборудование имеет крепежи различных габаритов. Чтобы не прогадать, необходимо запомнить, а лучше зарисовать схему размещения болтов. Для лучшего запоминания можно фотографировать каждый этап проведения работ. Это предотвратит проблемы со сборкой электрического инструмента.

Бытовые электроприборы не всегда имеют сложную конструкцию, а потому процесс разборки не примечателен сложностью, чего не скажешь о промышленных электрических установках. Техническая диагностика и ремонт последних предполагает повышенную квалификацию специалистов, наличие профессионального проверочного оборудования.

Предварительная подготовка коллекторного якоря

Завершенный демонтаж – не финальная операция. Элемент нужно подготовить к дальнейшему осмотру. Предварительные мероприятия обеспечат максимально качественную диагностику компонента. Данная процедура несложная, и заключается в полноценной чистке ламелей от налета. Дело в том, что при активной эксплуатации на поверхностях деталей скапливаются частички продуктов работы. Особенно это актуально для электрических моторов, применяющихся достаточно давно. Налет препятствует правильному прохождению тока, распределению нагрузки по всему коллекторному комплексу. Подготовка – необязательное действие. Но оно улучшит качество результата. Чистка предусматривает использование ветоши, спиртового раствора. Удаление нагар происходит за счет воздействия наждачной бумаги, имеющей мелкую зернистость. Делать аккуратно – любые остатки абразивного инструмента усугубят ситуацию с работоспособностью коллекторного двигателя. Поэтому после удаления нагара нужно удалить следы абразивного воздействия наждачкой.

Нюанс: Чистить

механизм необходимо аккуратно без повреждений

намотки. Попадание частиц абразива, надлом ламелей – аспекты, увеличивающие вероятность межвиткового замыкания коллекторного двигателя.

Комплексная обработка

Обработка составных валов осуществляется с четким соответствием второму классу точности. Завершительная операция – дополнительная шлифовка, не допускающая наличие поперечных рисок, задиров. Упомянутые абразивы существенно нарушают целостность поверхностного слоя вала. Пристальное внимание уделяется переходным галтелям – их нужно отполировать до блеска. Таким образом, гарантируется бесперебойная работа как отдельного приспособления, так и всей установки в целом. Также уменьшается коэффициент смятия поверхности вала и втулки – необходимо для точного прилегания якорной втулки к валу. В связи с последним, делаются уступы диаметра по посадочным местам.

Визуальная проверка перед тестированием

Здесь нужно тщательно осмотреть коллектор и деталь КД. Если на последнем значительная выработка, тогда ремонт не поможет, актуальна только замена. Наличие большого скопления нагара на обмотках приспособления и его контактах – признак глубокой неисправности детали. Решить возможно несколькими способами. Первый – полная перемотка, согласно

схеме намотки якоря коллекторного механизма – д

вигателя. Делать придется долго и мучительно, а второй – установка новой детали. Выбирать, конечно же, вам.

Быстрая и качественная проверка – акцент на конкретных деталях, позволяющих комплексно определить поломку элементов. Обратить внимание на такие элементы, как:

- ламели коллектора – детали, на которых часто скапливается нагар. Постоянный контакт изнашивает их, а потому при наличии значительного износа существует высокая вероятность дальнейшей поломки мотора;

- обмотки якоря – обрывы, следы межвиткового замыкания и горения проводника;

- контактные элементы силового агрегата – обмотки соединяются к ламелям методом припайки. Эти места необходимо тщательно проверить на целостность. Пробои контактов чреваты ухудшением работоспособности электрического мотора.

После завершения визуальной проверки детали можно приступать к использованию диагностического оборудования.

Мониторинг работоспособности радиотехническим мультиметром

Использование измерительного прибора – обязательный аспект. Без него, увы, правильно определить проблему и причину неисправности будет практически невозможным. Непосредственно использование мультиметра делится на несколько этапов, обычно, их два. Первый предполагает прозвонку на предмет наличия пробоя. Как это делается:

- на приборе устанавливается режим проверки электроцепи, сопровождающиеся звуковой индикацией;

- один щуп прибора воздействует на каждую часть, а второй – на корпус силового элемента.

Второй этап предусматривает измерение сопротивления, возникающего между соседствующими обмотками. Это делается очень легко – мультиметр устанавливается в режим определения сопротивления на минимальный диапазон – обычно, ставятся 200 Ом. Щупы – контактные части радиотехнического приспособления, размещаются на ламелях коллектора.

Устройство считывает параметры сопротивления, переносит их на экран. Далее, измеренные характеристики фиксируются (лучше записать, чтобы не забыть). Сопротивление должно быть одинаковым между всеми ламелями. Если это не так, то механизм коллекторного мотора неисправен. Отсутствие сопротивления – фактор, подтверждающий проблему с работоспособностью.

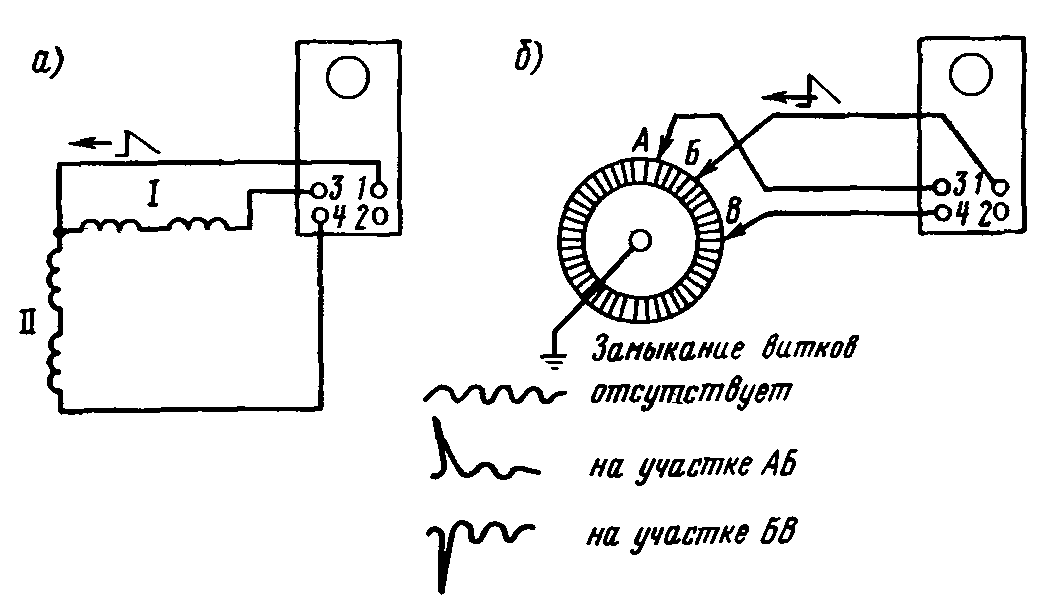

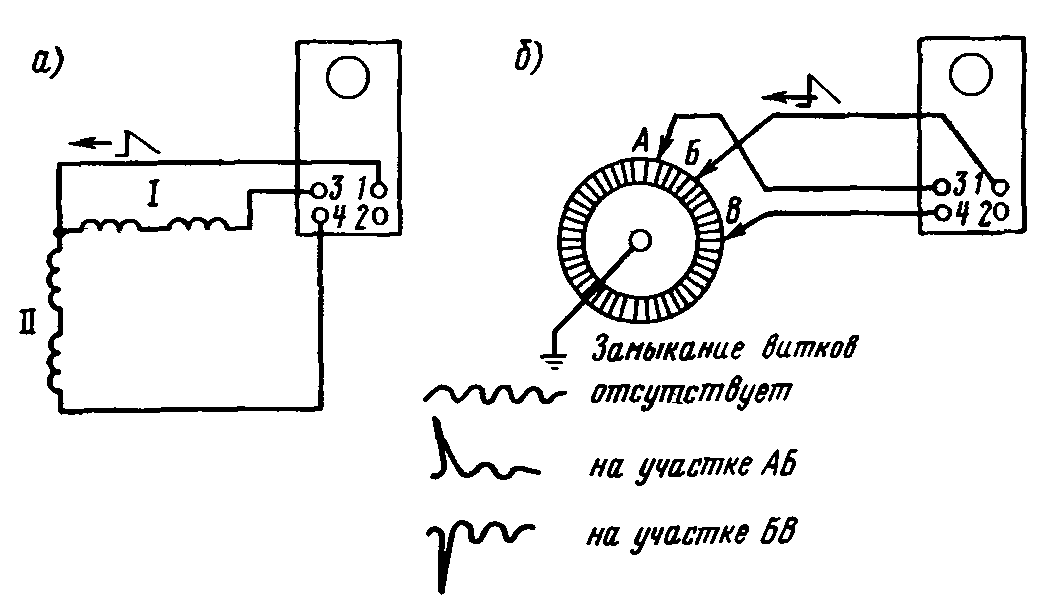

Диагностика для определения межвиткового замыкания (МЗ)

Одной из основных причин поломок является возникшее замыкание между витками. Оно формируется из-за усиленной нагрузки на мотор, превосходящей максимально допустимый параметр. Обмотки неподвижного механизма – статора нагреваются, повышенный температурный режим запускает дегенеративные процессы изоляции, итог – возникает МЗ. Неправильная специфика эксплуатации приводит к существенному скачку нагрузки на оборудование.

Совет: Перед началом использования мотора ознакомьтесь с паспортной информацией. В ней указаны допустимые параметры, при которых применение не окажет разрушающего воздействия. Излишняя нагрузка формируется ввиду поломки механической части. Нередко заклинивают подшипники, что приводит к замыканию витков якорной катушки. Такая проблема может возникнуть из-за брака на производстве или быть следствием некачественных ремонтных работ. Определить МЗ:

- проверить температуру статора – неравномерное прогревание подтверждает поломку;

- измерить нагрузку каждой фазы. Разница может быть признаком поломки элемента.

Как и в случае прозвонки, МЗ проверяется мультиметром или мегомметром. Есть более точный метод – задействование трансформатора, работающего по технологии понижения:

- к статору подключаются три фазы трансформатора;

- далее, бросается шарик внутрь статора. Если шарик осуществляет круговой бег, тогда все нормально, если нет примагничивается – замыкание.

Вместо шара применяется пластина. В месте, где возникает МЗ, происходит дребежение. При исправном якоре элемент просто магнитится к железу. Стоит не забывать о заземлении. МЗ легко определяется с помощью специализированного устройства, представляющего собой трансформатор, имеющий вырезанный сердечник. Размещение в пазе заставляет компонент функционировать в качестве вторичной обмотке. При межвитковом замыкании пластина, размещенная вверху, вибрирует или магнитится к корпусу. После устранения МЗ необходимо провести повторную проверку вышеупомянутым способом.

Замена неисправного компонента и обратный процесс сборки

Вышедший из строя элемент можно перемотать или попросту заменить новым. В первом случае, осуществляется самостоятельная смена неисправной обмотки, учитывая производственную схему намоток. Сумбурная обмотка вызовет гарантированную неисправность агрегата. Поэтому, как правило, деталь сдают на перемотку профессионалам. Покупка и установка нового – простейший способ исправить проблему с работоспособностью коллекторной установки. Есть важный нюанс – непосредственно перед монтажом следует сделать предварительную проверку, возможно, производственный брак имеет место быть. Провести это несложно – алгоритмы различных видов мониторинга представлены выше в статье. Если все параметры, включая сопротивление в норме, тогда можно приступать к установке его в силовой агрегат. Вместе с якорем меняются и щетки коллекторного мотора – гарантирует длительный эксплуатационный срок всей силовой установки. Во избежание возникновения проблем в дальнейшем, не стоит забывать о плановом техническом обслуживании электрических установок. Ведь профилактика неисправности гораздо выгодней дорогостоящих ремонтных работ.

Наиболее часто в быту задействуют коллекторные моторы. Конструкция коллекторного двигателя (КД) примечательна наличием специального узла, работой с постоянным током, что обуславливает отдельную специфику эксплуатации. Его применяют в бытовых приборах, и он имеет другой принцип работы:

Наиболее часто в быту задействуют коллекторные моторы. Конструкция коллекторного двигателя (КД) примечательна наличием специального узла, работой с постоянным током, что обуславливает отдельную специфику эксплуатации. Его применяют в бытовых приборах, и он имеет другой принцип работы: Варьирование нагрузки в большую сторону предполагает пропорциональное насыщение. При эксплуатации агрегатов необходимо учесть тот факт, что агрегаты, отличительные последовательным возбуждением, недопустимо подключать к сети энергоснабжения в режиме холостого хода. Это обусловлено тем, что при малом объеме нагрузки частотность вращения якорного элемента быстро и резко возрастает. Именно по этой причине в таких моторах не задействуют ременную передачу, из-за обрыва которой установка автоматически переходит на холостой ход. Но есть исключения из правил – моторы, имеющие мощность до 200 ВТ включительно. Их можно применять в режиме холостого хода так, как объем механических/магнитных потерь соизмерим номинальным характеристикам силового агрегата.

Варьирование нагрузки в большую сторону предполагает пропорциональное насыщение. При эксплуатации агрегатов необходимо учесть тот факт, что агрегаты, отличительные последовательным возбуждением, недопустимо подключать к сети энергоснабжения в режиме холостого хода. Это обусловлено тем, что при малом объеме нагрузки частотность вращения якорного элемента быстро и резко возрастает. Именно по этой причине в таких моторах не задействуют ременную передачу, из-за обрыва которой установка автоматически переходит на холостой ход. Но есть исключения из правил – моторы, имеющие мощность до 200 ВТ включительно. Их можно применять в режиме холостого хода так, как объем механических/магнитных потерь соизмерим номинальным характеристикам силового агрегата. Бытовые электроприборы не всегда имеют сложную конструкцию, а потому процесс разборки не примечателен сложностью, чего не скажешь о промышленных электрических установках. Техническая диагностика и ремонт последних предполагает повышенную квалификацию специалистов, наличие профессионального проверочного оборудования.

Бытовые электроприборы не всегда имеют сложную конструкцию, а потому процесс разборки не примечателен сложностью, чего не скажешь о промышленных электрических установках. Техническая диагностика и ремонт последних предполагает повышенную квалификацию специалистов, наличие профессионального проверочного оборудования. Быстрая и качественная проверка – акцент на конкретных деталях, позволяющих комплексно определить поломку элементов. Обратить внимание на такие элементы, как:

Быстрая и качественная проверка – акцент на конкретных деталях, позволяющих комплексно определить поломку элементов. Обратить внимание на такие элементы, как: Устройство считывает параметры сопротивления, переносит их на экран. Далее, измеренные характеристики фиксируются (лучше записать, чтобы не забыть). Сопротивление должно быть одинаковым между всеми ламелями. Если это не так, то механизм коллекторного мотора неисправен. Отсутствие сопротивления – фактор, подтверждающий проблему с работоспособностью.

Устройство считывает параметры сопротивления, переносит их на экран. Далее, измеренные характеристики фиксируются (лучше записать, чтобы не забыть). Сопротивление должно быть одинаковым между всеми ламелями. Если это не так, то механизм коллекторного мотора неисправен. Отсутствие сопротивления – фактор, подтверждающий проблему с работоспособностью.